Nach dem Bau des ersten Prototypen stellte ich fest, dass die rechteckigen Aluminiumprofile vom Schrottplatz nicht stabil genug waren, und zu viel Spiel zuließen. Ich entschied daher, sie durch ausreichend stabile Rohre zu ersetzen.

Hier geht es zu Teil 1.

Auslegung Aluminiumrohre

Aluminium ist ein wertvolles Material, dessen Herstellung viel Arbeit und Energie benötigt. Um nichts zu verschwenden wollte ich mir sicher sein, dass das bestellte Material stabil genug ist. Diesmal verließ ich mich nicht nur auf meine Intuition, sondern stellte überschlägige Berechnungen zur Biege- und Torsionssteifigkeit an. Dafür konzentrierte ich mich auf das Y-Stück, das vermutlich der größten Belastung ausgesetzt wird. Aus dem Bauch heraus grenzte ich die Auswahl der möglichen Profile für das Y-Stück auf vier verschiedene Rundrohrquerschnitte ein (Profil A-D).

| Profil | Außendurchmesser | Wandstärke |

|---|---|---|

| A | 40 mm | 2 mm |

| B | 30 mm | 2.5 mm |

| C | 35 mm | 2 mm |

| D | 50 mm | 2 mm |

Für jedes Profil berechnete ich die zu erwartenden Biege- und Torsionspannungen und verglich diese mit den zulässigen Grenzwerten für Aluminium.

Mathe-Warnung: Sollten Zahlen und Formeln gar nicht dein Ding sein, dann scroll am besten weiter bis zum nächsten Abschnitt.

Da meine Kenntnisse der Mechanik schon etwas verstaubt sind, nutzte ich für alle Berechnungen Online-Tools der folgenden Webseite https://www.johannes-strommer.com/. Ich verzichte darauf die Rechenwege in diesem Blogeintrag zu rekonstruieren.

Werkstoff

Die bestellten Rohre sind aus dem Material AlMgSi0,5. Die untere Tabelle fasst Eckdaten zur Festigkeit des Werkstoffs zusammen:

R_{\text{m, min}} |

R_{\text{p0.2, min}} |

A_{\text{min}} |

A_{50} |

\rho |

|---|---|---|---|---|

| 215 | 160 | 8 | 6 | 2700 |

Die maximale Zugspannung ergibt sich Ersatzweise mit der Dehngrenze und einem Sicherheitsfaktor von 1.6

\frac{R_{p0,2, min}}{1.6} = 100 \frac{N}{mm^2}

Biegespannungen

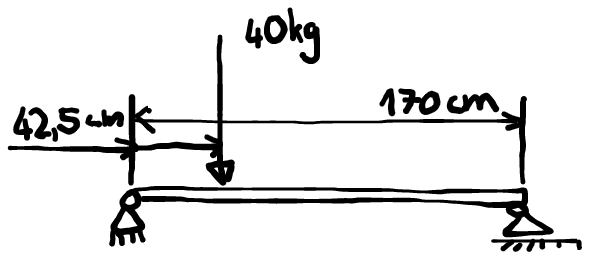

Die untenstehende Skizze zeigt die vereinfachte Lastannahme, die ich traf, um die Biegespannungen auszurechnen.

Diese Lastannahme konnte 1:1 auf der Webseite von Johanes Strommer übertragen werden. Die Ergebnisse der Berechnungen sind in der Tabelle zusammengefasst.

| Profil | max. Biegespannung | max. Durchbiegung |

|---|---|---|

| A | \sigma_{max} = 57.9 \frac{N}{mm^2} |

f_{max} = 9.28 mm |

| B | \sigma_{max} = 91.1 \frac{N}{mm^2} |

f_{max} = 19.48 mm |

| C | \sigma_{max} = 77.2 \frac{N}{mm^2} |

f_{max} = 14.14 mm |

| D | \sigma_{max} = 35.2 \frac{N}{mm^2} |

f_{max} = 4.60 mm |

Torsionsspannungen

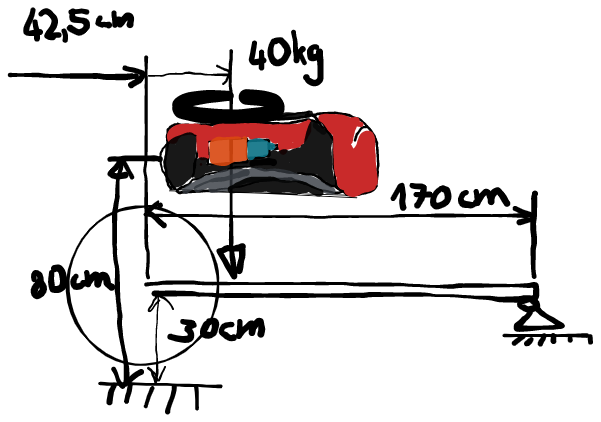

Im unteren Bild wird das Lastszenario gezeigt, das entsprechend in das Online-Tool von Johanes Strommer übertragen wurde.

Die Ergebnisse der Berechungen werden in der Tabelle zusammengefasst.

| Profil | max. Torsionsspannung | max. Schubspannung |

|---|---|---|

| A | \tau_{t, max} = 72.6 \frac{N}{mm^2} |

\tau_{s, max} = 1.6 \frac{N}{mm^2} |

| B | \tau_{t, max} = 114.4 \frac{N}{mm^2} |

\tau_{s, max} = 1.8 \frac{N}{mm^2} |

| C | \tau_{t, max} = 97.0 \frac{N}{mm^2} |

\tau_{s, max} = 1.9 \frac{N}{mm^2} |

| D | \tau_{t, max} = 45.1 \frac{N}{mm^2} |

\tau_{s, max} = 1.3 \frac{N}{mm^2} |

Zusammenfassung

Die untenstehende Tabelle fasst die Ergebnisse der Berechnungen zusammen. Grüne Punkte stehen für ausreichende Festigkeit, gelbe markieren Grenzfälle und rote stehen für mangelnde Festigkeit.

| Profil | Biegespannung | Durchbiegung | Torsion | Gewicht / m | Kosten / m |

|---|---|---|---|---|---|

| A | 🟢 | 🟢 | 🟢 | 645 g | 9,80 € |

| B | 🟡 | 🟢 | 🔴 | 583 g | 8,99 € |

| C | 🟡 | 🟢 | 🟡 | 559 g | 8,52 € |

| D | 🟢 | 🟢 | 🟢 | 815 g | 13,08 € |

Auf der Grundlage dieser Berechnungen und unter Abwägung von Preis und Gewicht entschied ich mich für das Profil A mit einem Außendurchmesser von 40mm.

Tragegurt

Die Lieferung der gewünschten Aluminiumrohre ließ auf sich warten und so langsam wurde mir langweilig. Deswegen fing ich schon einmal mit dem Nähen eines Tragegurtes an, der mir beim Wandern das Halten des Wanderanhängers erleichtern würde. Mit einer Nähmaschine, viel zu dünnem Oberfaden und meinem alten Wanderrucksack ging es los. Vorab sei erwähnt, dass ich kaum Näherfahrung habe. Zum Einfädeln des Oberfadens und Hochholen des Unterfadens musste ich erstmal eine gute Stunde lang die Anleitung studieren. Als das geschafft war, löste ich die Nähte, die den Hüftgurt und die Schulterschlaufen mit dem restlichen Rucksack verbanden. Danach nähte ich aus einem Stück Gurtband ein T-förmiges Stück, das ich dann mit den Schulterschlaufen und dem Hüftgurt vernähte.

Das ganze war zwar recht einfach, doch der Oberfaden riss mir ungefähr alle 3cm Nahtlänge und ich war letzlich fast 3 Tage mit der Aktion beschäftigt. In dieser Zeit habe ich den Oberfaden hunderte Male neu eingefädelt. Darin bin ich jetzt auf jeden Fall recht geschickt. Die fehlende Dicke des Fadens glich ich aus, indem ich alle Nähte mindestens doppelt, wenn nicht dreifach nähte.

Insgesamt macht der Tragegurt einen soliden Eindruck und ich bin ziemlich begeistert, dass ich meinen alten und kaputten Reiserucksack in etwas nützliches umwandeln konnte.

|

|

Alumania

Anfang März kamen die bestellten Aluminiumrohre endlich an. Am 2. März sperrte ich mich in die WG-Werkstatt ein und schnitt die Rohre auf die richtigen Längen. Dabei musste ich leider wieder einmal feststellen, dass das Schneiden mit einem Winkelschleifer nicht sehr präzise ist. Die Verbindungsstelle des Y-Stücks ist ziemlich schief ausgeschnitten. Ich hoffe die Lücken beim Schweißen schließen zu können. Zum Schweißen von Aluminium wird ein spezielles Gerät (MIG bzw. WIG) benötigt, das wir nicht in der WG-Werkstatt haben. Zum Glück gibt es nicht weit von uns eine offene Werkstatt, in der Aluminium geschweißt werden kann. Ich habe dort einen Termin gemacht und bereite bis dahin alles für das Schweißen vor.

Rohre schneiden

Zunächst berechnete ich mir die Längen der Schnittkanten, die ich brauchen würde, um die gewünschten Winkel zu erhalten. Dazu wendete ich die grundlegenden trigonometrischen Funktionen (sin, cos und tan) an.

Danach zeichnete ich mit rotem Stift die Schnittkanten an. Ich verwendete ein flexibles Lineal, eine Winkelschmiege, eine Schieblehre und einen Schlosserwinkel. Leider war keines dieser Werkzeuge wirklich für den Zweck geeignet.

Mit dem Winkelschleifer schnitt ich schließlich die Rohre entlang der Markierungen ab.

Teleskopgriffe

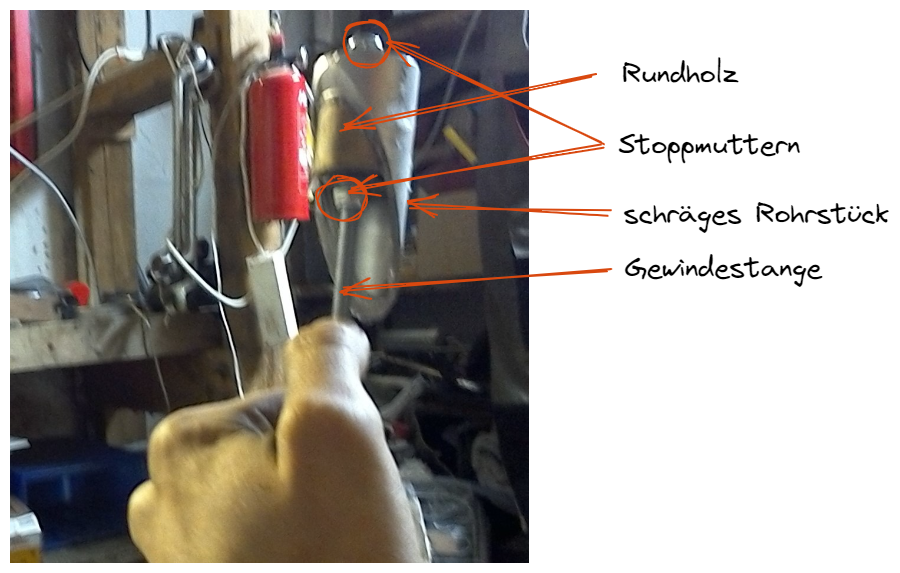

Herstellung der Teleskopgriffe begann damit, die Enden der beiden dünnen Haltestangen schräg abzuschneiden. Als Lager für die Gewindestangen verwendete ich ein 30 cm Stück Rundholz, das ich noch übrig hatte und das ich in etwa 2-3 cm kurze Stücke schnitt, in die ich jeweils ein 6mm Loch bohrte.

Um die Gewindestangen an den schrägen Rohrstücken zu fixieren, verspannte ich jeweils ein Holzlager mit zwei Stoppmuttern und geriffelten Unterlegscheiben (von einem alten Fahrradreifen). Das Ergebnis ist im unteren Bild zu sehen.

Damit die Holzlager nicht verrutschen, bohrte ich je ein 3mm Loch durch das Aluminiumrohr und bis zur Hälfte des Holzlagers. Danach schnitt ich ein 4mm Gewinde in das Aluminiumrohr und schraubte eine entsprechende Madenschraube ein.

Am vorderen Ende der Teleskopgriffe kann nun eine Mutter mit einer Unterlegscheibe, die breiter als das Rohr ist, geschraubt werden. Wird die Mutter angezogen, wird das schräge Rohrstück nach vorn gezogen und verkeilt sich. Dadurch kann die Teleskopstange stufenlos ein- und ausgefahren werden und an der gewünschten Länge verriegelt werden. Das Ergebnis des Werkstatttags ist im unteren Bild zu sehen.

Die Griffkonstruktion für den Wanderanhänger ist weitesgehend fertig. Es fehlen noch die Schweißnähte, die die Rohre miteinander verbinden.